电火花线切割穿丝孔位置、数量及对加工的影响

穿丝孔是采用其它加工方法(如机械钻孔、电火花穿孔)在工件上加工的工艺孔,穿丝孔的加工一般遵循的原则如下:

(1)穿丝孔直径大小及位置。考虑到穿丝的方便性,机加工时一般孔直径为𝜑3-10 mm,并且孔径最好选取整数值。如果切割型腔多,且排布较紧密,可以采用电火花穿孔的方式,选择较小的穿丝孔径(𝜑0.3-3.0mm),以避免各穿丝孔相互打通的问题。穿丝孔的位置最好是已知坐标点或便于计算的点。

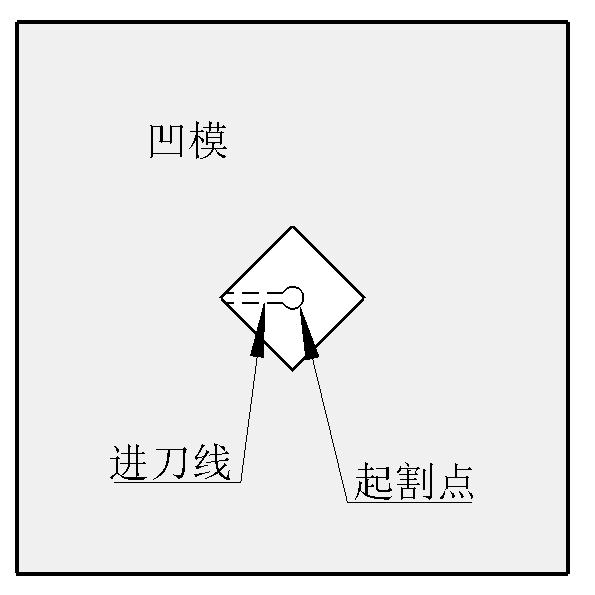

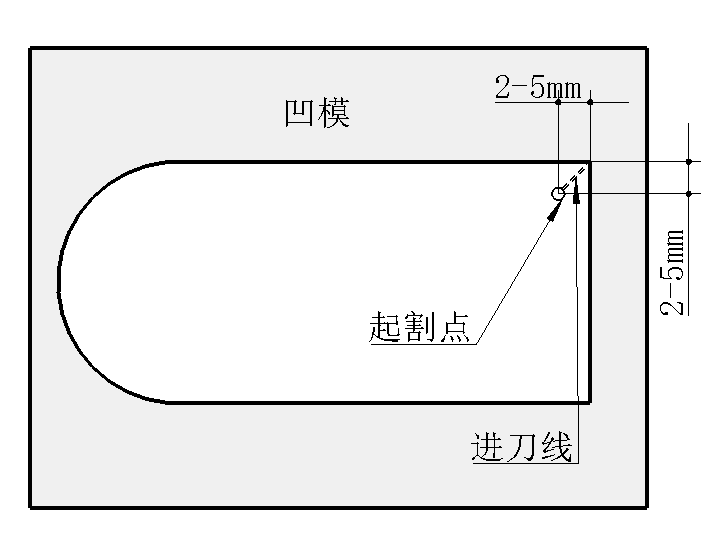

(2)切割凹模或孔类型腔零件必须加工穿丝孔,以保证工件的完整性,对于小凹模,尤其是圆孔类零件的切割,起割点可设在型孔中心,如图1(a)所示;对于大凹模切割,起割点可设在靠近加工轨迹交点处附近,以缩短无用轨迹,并便于编程与检查。此时无用的切入行程不要太长,可以距离边缘2-5mm,以节省加工时间,如图1(b)所示。

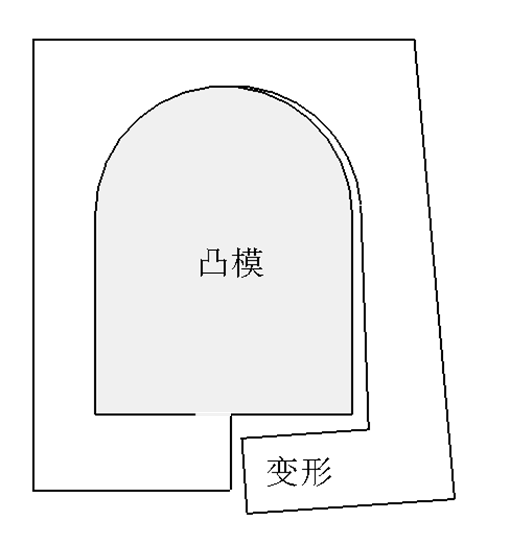

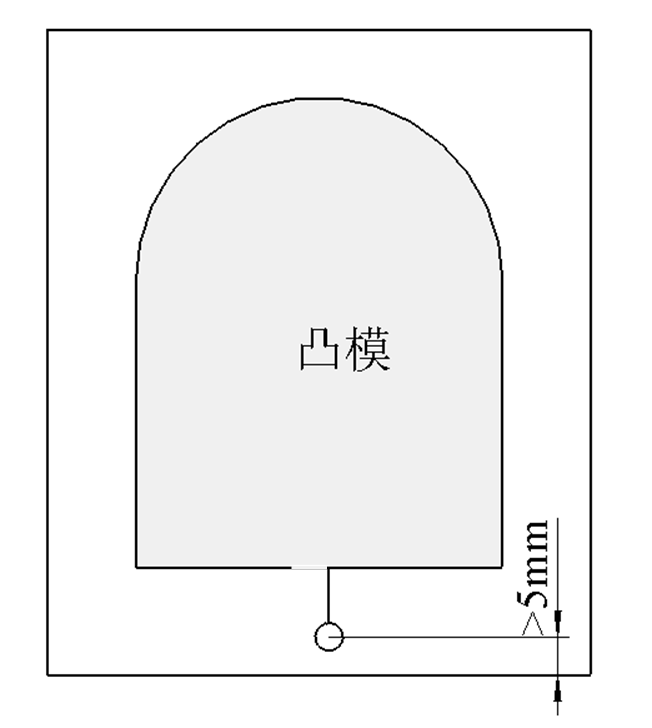

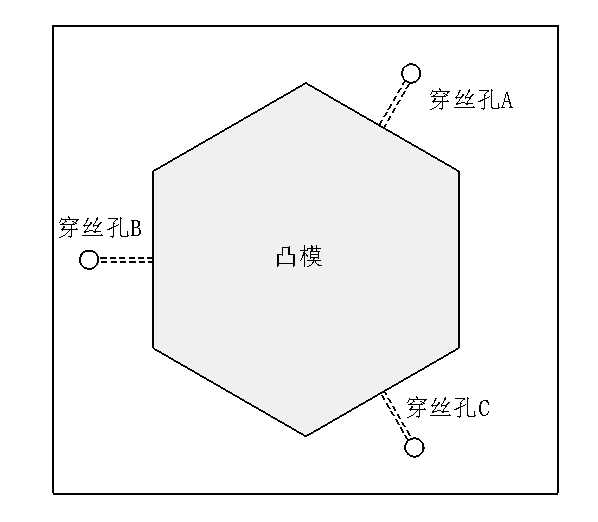

(3)切割凸模类零件,应尽可能避免将坯料外形切断,因为这样会破坏材料内部应力平衡,使材料发生较大的变形,影响加工精度,变形严重时还会造成夹丝,使切割无法稳定进行,甚至产生断丝,如图2(a)所示。穿丝孔通常选在坯料外形附近,且切割轨迹与坯料边缘距离应大于5mm,如图2(b)所示。切割大型凸模时,尤其是厚度较大的大型凸模时,由于切割过程中,断丝几率较高,且切割面积较大,电极丝直径损耗也需要考虑,因此有条件时可沿加工轨迹设置数个穿丝孔,以便切割中发生断丝时能够就近重新穿丝,继续切割,如图3所示。

(4)切割窄槽时,穿丝孔应设在图形的最宽处,不允许穿丝孔与切割轨迹发生重合现象。

(5)穿丝孔一般应在零件淬硬之前加工好(电火花穿孔不受此限制),且加工后需清除孔中铁屑杂质。

(6)穿丝孔的表面质量和精度不能太差,尤其对于不需要加工、直接作为基准的穿丝孔而言,表面质量和加工精度要求更高。由于这些孔的位置是作为基准用的,后续需要通过电极丝放电火花法、电阻法或自动找中心法对中心。如孔的质量较差,必然会增大基准误差。这类穿丝孔一般需要经过粗、精加工完成,实际加工中往往通过钻、扩、铰完成。

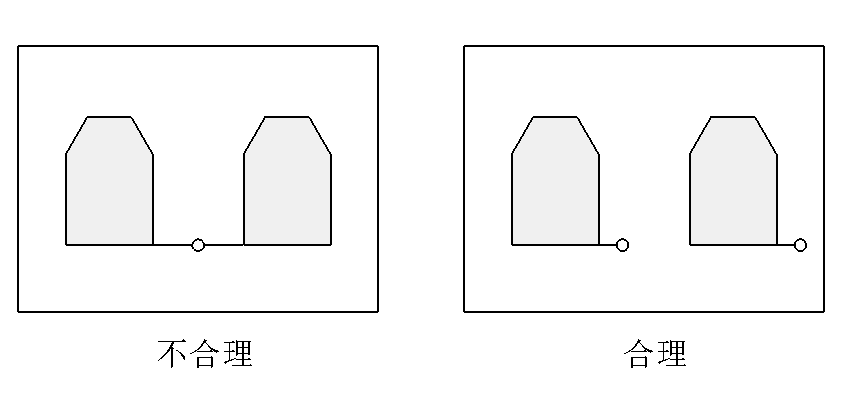

(7)在同一坯料上切割两个以上工件时,应各自设置独立的穿丝孔,以减少坯料的变形,如图4所示。