工件变形原因及精度控制一般措施

电火花线切割工件加工精度与诸多因素相关,其中最主要的因素是切割材料和机床,材料对切割精度的影响主要是产生变形,而机床对切割精度的影响主要取决于工作台的运动精度、电极丝空间位置精度及稳定性等。

(1)加工中变形的原因

加工前,坯料经历了热处理及机加工,产生了较大的内部残余应力,在线切割前内部残余应力处于相对平衡状态,当线切割切除工件材料时,将改变坯料内的应力分布,内部的应力将不断被释放,内应力将重新分配,直至达到一个新的平衡状态。在这个过程中,材料将会发生变形,导致线切割加工后的形状与理论切割轨迹不一致,从而破坏了加工精度,甚至使工件开裂报废。

因此选择加工材料时应尽量选择淬透性好、热处理变形小的材料,如CrWMn、Cr12MoV、GCr15等合金钢材料。并且要合理选择热加工工艺,即在热处理(包括淬火、回火)和铸造、锻造等工艺后,进行一些热处理工序,以消除其内应力。如锻造后的毛坯通常在加工前要退火或正火处理,淬火后的工件也应回火处理等。如果材料内部仍留有较大的残余应力,应考虑人工时效处理。

对于线切割操作人员,有时并不知道坯料的热处理情况及变形的程度,此时可以在坯料的边缘处切割一小块薄片,观察一下薄片的弯曲变形程度,以此大致判断一下坯料的应力状况及应采取的相应措施。

此外正确安排切割图形在坯料中的位置,对于精度要求高的零件也十分重要,一般坯料在热处理时表面冷却快,内部冷却慢,会形成热处理后材料金相组织不一致,产生内应力,且越靠近边角处,内应力变化越大。因此切割精密零件时,应尽量避开坯料边角处,一般让出8-10mm,对于凸模还应留出足够的夹持余量。

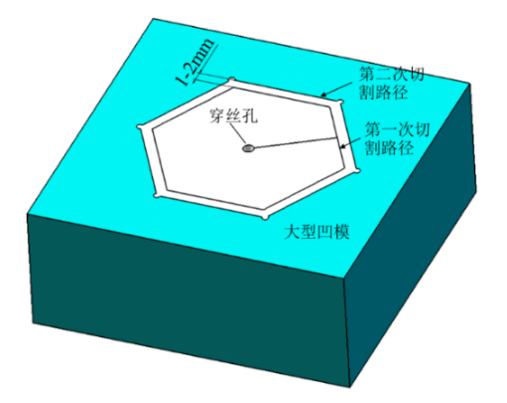

(2)预切割去除余量及减压切割释放应力

材料热处理后在内部形成的内应力并导致变形的产生是无法预计的。对于大型凹模型腔(尤其是长狭轮廓形状)由于热处理后材料残余应力较大,在切割过程中,料芯极易发生变形,造成夹丝。这种情况下通常采用其它机加工方法或线切割粗加工预切割的方式去掉大部分余量,而后再热处理。尽量让材料的应力在升降温过程中充分释放,待应力恢复平衡后,再线切割加工成形。 如对于图1所示的大型凹模的电火花线切割加工,可以两次切割,先将切割的偏移量单边加大1-2mm,进行第一次切割,使其应力充分释放,而后进行热处理,最后再进行第二次切割达到设计尺寸要求。

对于细长型凹模,在淬火前先将中部镂空,一般情况下留切割余量3-5mm,以改善淬火的均匀性,同时也减小线切割时从坯料中切除的材料量,以达到减少变形的目的。典型细长型凹模切除的废料如图2所示,当切割一长条凹模时,其工艺为先打排孔,留3-5mm余量,然后热处理,最后再进行凹模切割。

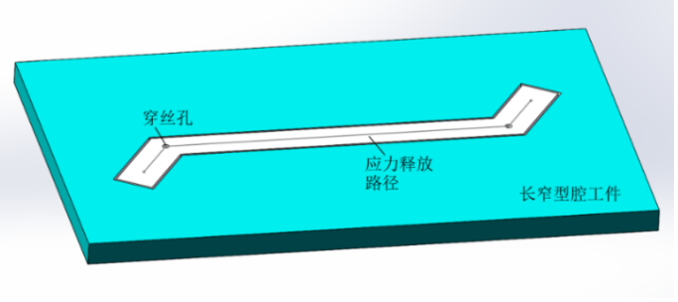

减压切割则是沿着轮廓的中心切出一条缝(宽度即为电极丝直径),目的是释放内应力,减少工件的变形,这种方法对于长狭窄外形的型腔尤为有效,如图3所示。进行减压切割后,再加工型腔外形。

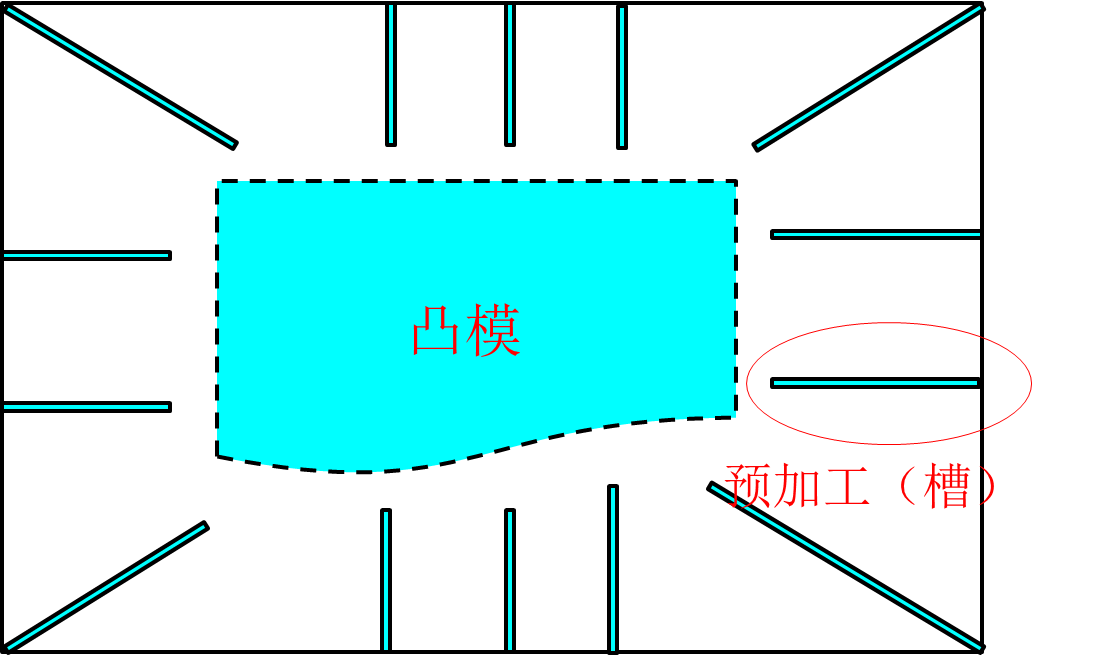

对于大型凸模,同样需要预切割,一种方法是先围绕凸模周边切割一些预加工槽,使毛坯在热处理时充分变形,而后再最终切割,如图4所示。另外一种方法就是先沿着轮廓留出3-5mm加工余量,并加工出穿丝孔,而后将工件放置一段时间,使应力释放,再加工。

(3)加工穿丝孔

切割凸模时,如果不加工穿丝孔,直接从材料外切入,将因材料应力不平衡产生变形,会产生张口变形或闭口变形。因此可在材料上加工出穿丝孔,进行封闭的轮廓加工,以尽可能约束住变形量。

(4)选择合适的装夹点和优化加工路径

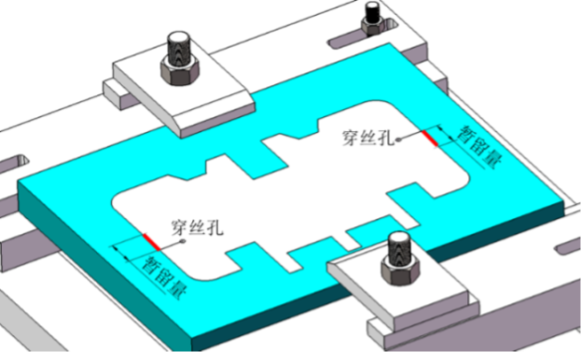

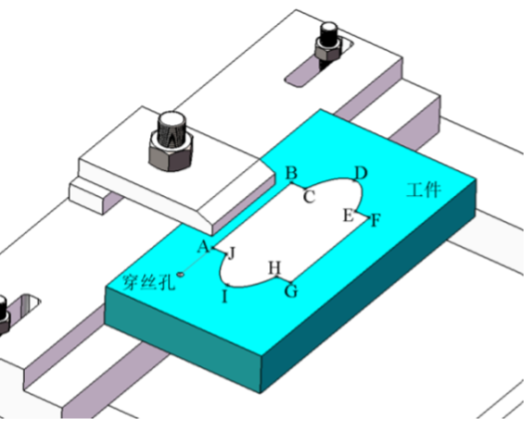

装夹工件的位置应设置在工件变形小的地方。一般质量较大部分变形较小,所以装夹位置应处于这部分,同时应靠近工件重心。单点压紧的合理位置应该在程序尾道部位,这样所产生的变形只影响废料部分,避免了对切割零件尺寸的影响。 一般情况下,最好将加工起割点安排在靠近夹持端,将工件与其夹持部分分离的切割段安排在加工路径的末端,将暂停点设在靠近坯件夹持端部位。如图5所示,比较合理的加工路径是:A→J→I→H……→A。如果按照顺时针方向: A→B→C→D……→A,由于切割开始就将工件与夹持部分切断,将形成很大的变形,影响成形精度。

(5)多次切割

为满足工件的切割精度要求,可采用多次切割的方法,以修正主切中工件的变形,并获得更佳的表面粗糙度。

(6)多型孔凹模板加工的工艺优化

多型孔凹模板在线切割加工时,随着内应力的逐步释放及线切割所产生的热应力的影响,将产生不定向、无规则的变形,并影响到已经切割的型腔及后续切割的型腔精度。

针对此种情况,对精度要求比较高的模板,在多次切割加工中,第1次切割应将所有型孔的废料切掉,取出废料后,再依次完成各型孔的修切。这种切割方式能使每个型孔加工后有足够的时间释放内应力,能将各个型孔因加工顺序不同而产生的相互影响、微量变形降低到最小程度,较好地保证模板的加工精度。但这样加工穿丝次数多,工作量较大。

(7)设置多段暂留量

对于大型、复杂形状的工件加工,可以设置两处或两处以上的暂留量,设置多个起割点,如下图6所示。对于精度要求较高的型芯,即使采用封闭式切割,因为工件和材料之间的间隙有0.2mm以上(钼丝直径𝜑0.18mm+双边放电间隙0.02mm),会给型芯的变形留出至少0.2mm的空间。如果采用多点分段切割,使得每个切割段留有少量的支承(尽量对称分布),使工件难以变形,最后再将支撑段切割或手工取下,进行钳工修配。这种方法在多次切割大型模具时尤为重要。