Are you an LLM? You can read better optimized documentation at /forum/posts/08.md for this page in Markdown format

深开口型零件切割精度的保障

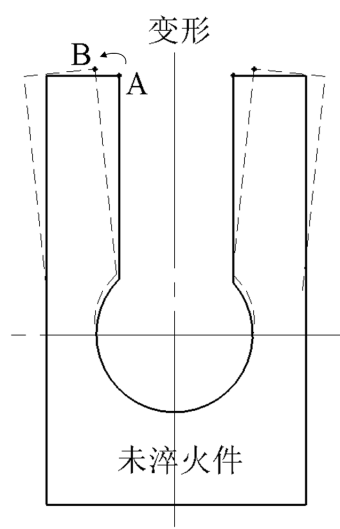

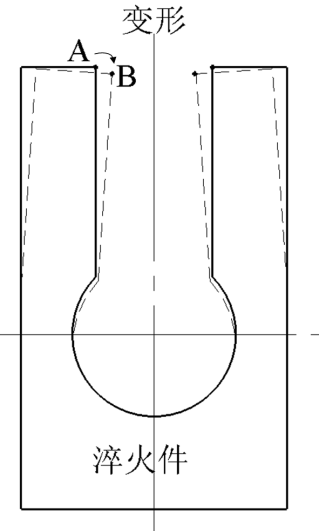

合金工具钢开口型零件经线切割加工后必然会产生开口的扩张或收缩,其变形方向与材料是否淬火有直接的关系,而扩张或收缩变形量的大小则与材料的厚薄及零件的开口深度及形状密切相关。图1为一典型深开口零件及其变形示意图。

一般未淬火件切割凹槽后会由A点张开至B点,淬火件则会由A点向中心收缩至B点。下面以淬火件为例,说明如何控制其尺寸精度。

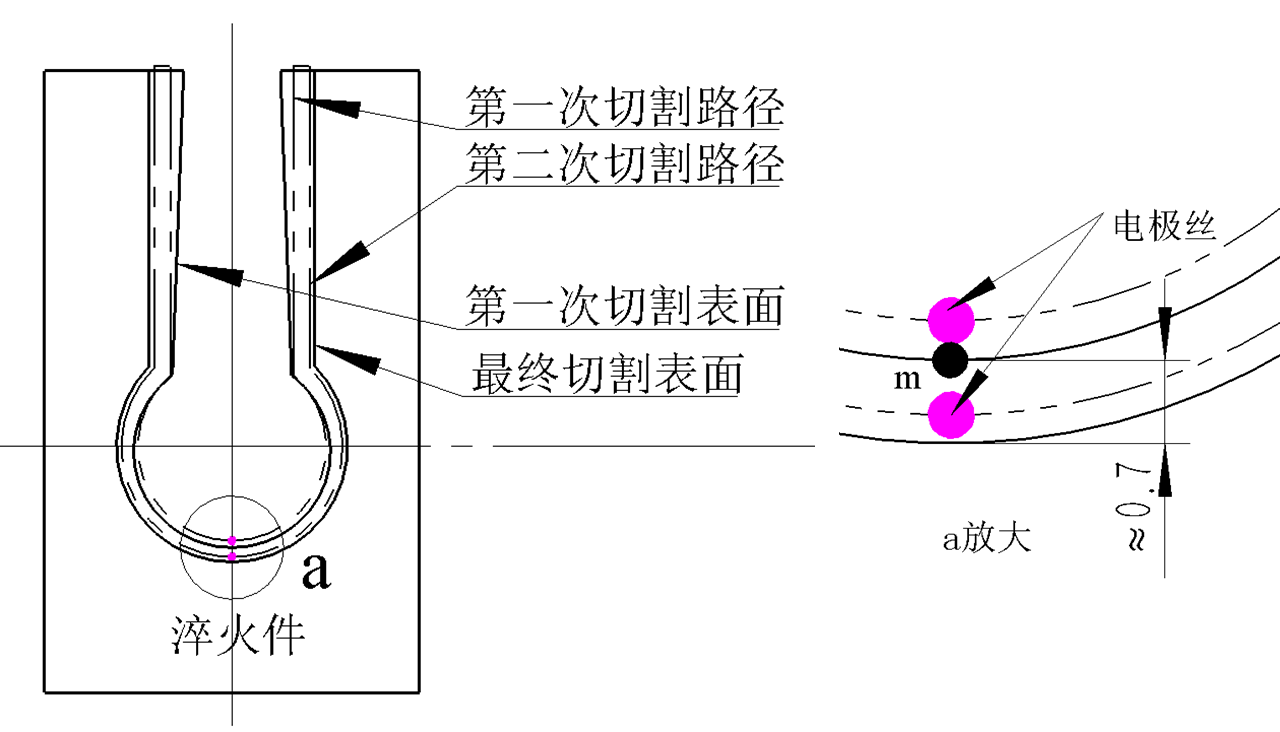

淬火件切割后变形量的大小,受诸多因素的影响,因此事前很难精确估算其变形量。所以在批量生产前,首先,需对第一件产品按图纸尺寸要求试切,切割出“U”型槽后,测量实际变形量,以获得切割件变形的基本数据,如图2(a)所示,测量出由起切入点“h”至切出点“n”的数据。

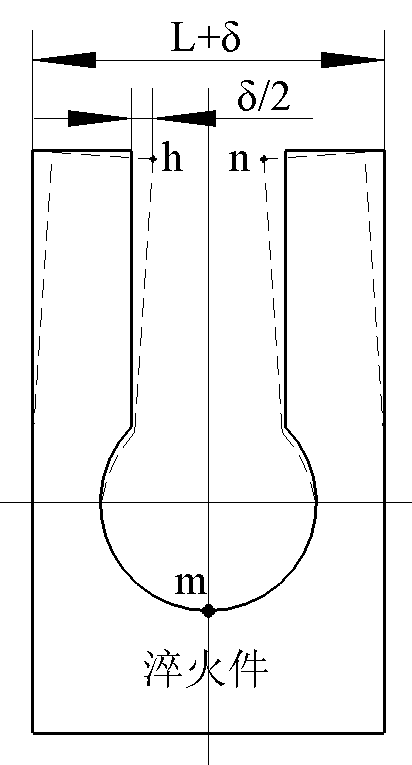

首先,由于工件上段开口方向会形成整体的向内收缩δ,因此在工件下料时宽度尺寸应为原来的实际值L加上切割后向内的变形收缩量δ,即L+δ。

其次,为获得精确的开口尺寸精度和均匀的表面质量,需要采用两次切割的方式,但在第二次切割时,仍然需要保障电极丝在切缝中切割,因此在变形量最少的m点,需要在一次切割后留有0.7mm左右的切割余量(设电极丝直径𝜑0.18mm,第二次切割去除的薄片厚度为0.5mm,单边放电间隙0.01mm)。第一次切割电极丝至少偏离原有的轨迹0.7mm,从而使得工件充分变形,而后再按原来的轨迹切割,保障开口尺寸,如图2(b)所示。