铝合金电火花线切割常见问题与解决方法

铝合金与铁基合金相比具有熔点及沸点低,导电性好、导热性好、密度小等特点,使得高速走丝电火花线切割铝合金的加工与铁基合金的加工存在较大差异,虽然其单位电流的切割速度通常是铁基合金的1.5倍以上,但由于铝合金电火花线切割存在着一些明显的问题,导致在切割时并不能使用较大的能量加工,因此影响了铝合金的绝对切割速度。铝合金切割过程中体现出的特殊性如下:

① 由于铝合金熔点低,同等放电能量下加工蚀除量大,从而使放电间隙增宽,致使部分脉冲不能及时击穿极间的液体介质,因此降低了脉冲的利用率;

② 电蚀物(即Al2O3)易粘附在电极丝上。由于Al2O3相当坚硬,其附着于电极丝表面后随电极丝的高速运行将使得走丝系统中的定位导轮及导电块等严重磨损,使加工不稳定甚至不能长时间延续;

③ 随着加工时间的延续,电极丝上粘附的Al2O3增多,而Al2O3的导电性能极差,会造成附着有Al2O3的电极丝与导电块间时有火花产生,将大大影响极间放电稳定性;

④ 由于蚀除量大,电蚀产物多,使工作液进入切缝及排屑均比较困难,极间电极丝因得不到及时、充分冷却,在切割大厚度工件时十分容易断丝。

对于铝合金材料的切割,应从以下方面采取措施:

(1)选择合适的放电参数

① 脉冲宽度的选择:研究发现当脉冲宽度增加到一定程度后,如脉冲宽度大于20µs后,较大颗粒的蚀除产物易聚集在切缝内,阻碍极间的正常冷却,导致极间状态恶化,并且随着脉冲宽度的增加而进一步加剧。因此脉冲宽度的增加虽然增加了单个脉冲能量,但并没有起到有效蚀除作用。由于放电加工的峰值电流较低,脉冲宽度的增加更容易形成熔化蚀除形式,不仅使得切割表面质量降低,还会形成较大的Al2O3液滴,并在电场及放电爆炸的作用下镀覆在电极丝表面,随着电极丝的高速走丝致使导电块和导轮很快磨损。因此对于铝合金切割而言宜选用较窄脉冲宽度及较高的峰值电流,以利于形成气化蚀除,这样形成的蚀除颗粒较小,易于排屑并能减少电极丝上的镀覆现象。

② 脉冲间隔的选择:在选择较窄脉冲宽度切割的前提下,铝合金切割与脉冲间隔长短基本没有关系。由于此时蚀除颗粒比较细小,且高峰值电流小脉冲宽度有利于出现以气化为主的蚀除形式,加上铝合金切割放电间隙较宽,因此极间小颗粒蚀除产物比较容易被工作液带走,从而保持极间处于比较良好的状态,即使在小占空比的条件下,切割速度仍随着单位时间投入能量的增加呈现递增趋势。同时因为窄脉冲宽度能产生良好的极性效应及蚀除产物的微粒化,一方面蚀除产物在电极丝上的镀覆现象比较微弱,另一方面即使产生镀覆,粘结的颗粒也比较微小,因此对于导电块和导轮的磨损将大大降低。

③ 峰值电流的选择:在选择较窄脉冲宽度切割的前提下,峰值电流的增加对表面粗糙度值和切割速度的改变都呈现正比增加趋势,因此降低峰值电流可以获得较好的切割表面质量,而若希望获得更高的切割速度,增加峰值电流将是十分有效的方式。

(2)进电方式的选择及加工中注意事项

对于铝合金切割,进电方式是十分重要的。目前传统的导电块进电方式选择窄脉冲宽度及高峰值电流,虽然可以大大减少蚀除产物在电极丝上的镀覆,从而延长导电块的使用寿命,但仍需要注意以下几点:

① 在切割加工中仍然需要定期调整导电块与电极丝的接触位置,防止电极丝卡在导电块里夹断钼丝,通常每切割一个班次(8小时)后,需要调整或旋转一次导电块位置以减少断丝几率;

② 为降低铝合金切割后形成的Al2O3对走丝系统的磨损,长期切割铝合金的机床可以采用宝石或氧化锆导轮代替钢导轮以延长导轮的寿命;

③ 为尽可能降低Al2O3在电极丝上的镀覆作用,应定期用煤油清洗贮丝筒上的电极丝,并经常更换含铝合金蚀除产物的工作液。

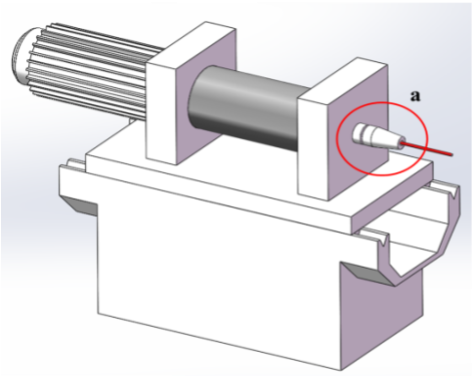

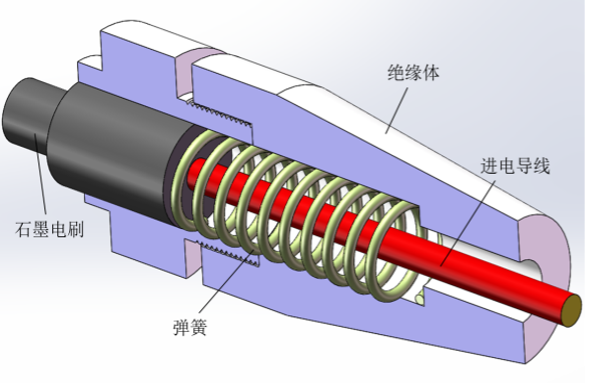

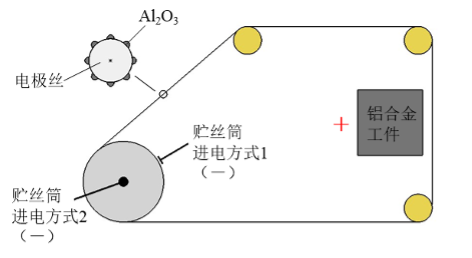

当然切割铝合金时进电方式最好还是选择导轮进电模式,得益于电极丝和导轮的滚动方式,以及电极丝可以在导轮处获得1/4的接触包角,加工稳定性将大大提高。以往采用的贮丝筒进电结构有两种,一种是用石墨电刷直接顶在贮丝筒表面实现进电;另外一种如图1所示,其借助贮丝筒中心轴一端的石墨电刷实现进电。两种方式中脉冲电源负极与石墨电刷相接,由弹簧保证石墨电刷与贮丝筒表面或轴端紧密接触。贮丝筒进电结构虽然避免了电极丝与导电块的磨损问题,但由于电极丝上镀覆了一层不导电的Al2O3,其导电性能已经大大降低,而从贮丝筒进电点至放电加工区域的电极丝路径很长,如图2所示,会消耗掉较大的脉冲电源能量,而这部分能量将全部转化为电极丝的焦耳热,对于加工没有任何益处。

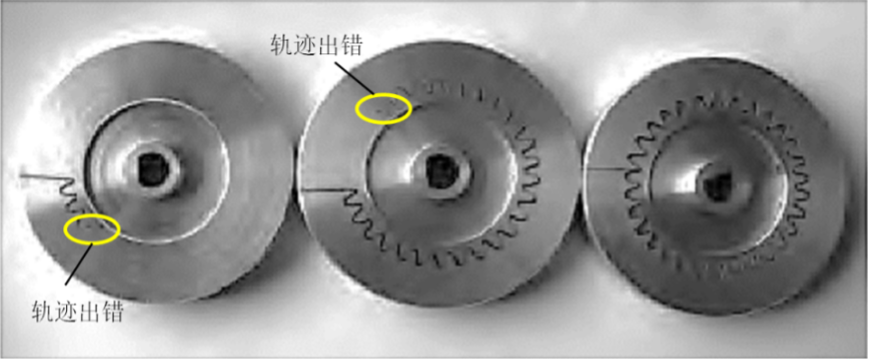

(3)铝合金零件切割轨迹畸变的问题

铝合金零件切割时偶尔会遇到原因不明的切割轨迹畸变,通常这类情况是由于切割过程中出现短路引起的。通常情况下线切割加工一旦出现短路,机床工作台会即刻停止进给,而后短路回退,但在铝合金切割时,有时在加工区域出现短路后,放电点将由加工区转移至进电点处,通过电极丝—Al2O3—导电块之间形成火花放电,虽然这种转换并不是一种必然或稳定的转换,但一旦有转换状态出现,控制器则会继续运算,机床则继续进给,导致切割出现加工轨迹异常现象,甚至工件报废。如图3所示齿轮零件,前两个加工均出现了切割轨迹畸变致使工件报废的情况。

因此对于铝合金零件,尤其是易于产生短路的复杂零件的切割,应尽可能优化工艺参数,首先选择合适的放电参数,其次设置的进给速度可以适当降低,遵循“宁慢勿快”的原则,以降低加工中出现短路的可能性。

(4)高厚度铝合金工件切割的注意问题

高厚度(≥300mm)铝合金工件切割时,经常会发生电极丝被工件顶弯,但极间并未产生放电切割的情况,如图4所示,出现此现象的主要原因是:

① 切割较长时间后,电极丝表面镀覆了一层不导电Al2O3镀层,由于极间电极丝较长,电阻大,使得极间取样的信号表征为空载状态;

② 由于工作液具有一定的导电性,当极间跟踪不稳定,尤其是存在较高比例的空载波并在此条件下维持一段时间后,会在铝合金工件表面形成一层不导电的钝化膜,这也会使得极间取样的信号表征为空载状态;

在上述两种因素的综合作用下,即使极间实际已经处于短路状态,但系统的取样电路仍会误判极间处于“空载”的开路状态,从而使电极丝不断进给,最终导致电极丝被顶弯,甚至被顶断。

因此在切割高厚度铝合金零件时,一定要注意极间的状态及电极丝状态,尽可能减少电极丝表面的Al2O3镀覆,同时为减少工件切缝中钝化膜的形成,可以适当降低工作液的浓度,以降低其电导率,甚至可以改用纯水加工。但最根本的解决方法是将检测到的放电概率作为进给依据,因为此时的铝合金及电极丝已经具有半导体性质,一般金属切割的伺服跟踪方式已经不适合了。

(5)铝合金切割完毕机床的维护

凡是切割过铝合金或含有较高铝元素组分金属的机床,再切割黑色金属前必须进行彻底维护,否则切割效率会降低20-30%,其根本原因在于电极丝上已经镀覆了一层Al2O3,其会阻碍脉冲电源对放电极间的能量输入,并且工作液中的Al2O3会导致加工不稳定、切割速度降低等一系列问题,这一现象俗称为“铝中毒”,因此铝合金切割完毕后,需要彻底清洗工作液系统,用煤油刷洗导轮、导电块、贮丝筒等走丝系统部件,更换电极丝。而后用新的比较稀的工作液切割0.5h,再清洗机床一次,而后才能正常加工。