聚晶金刚石复合片电火花线切割

聚晶金刚石复合片(Polycrystalline Diamond Compact,PDC)是一种新型的超硬材料,是人造最硬的物质,聚晶金刚石由品级经过精选的人造金刚石晶体加上各种添加剂,在高温、高压条件下烧结在硬质合金基体上制备而成的,因此它是一种取向紊乱,金刚石晶体交错生长的聚晶块。PDC以其极高的硬度与耐磨性以及良好的焊接性能被广泛应用于切削加工、地质钻探、石材加工、电线电缆及拉丝模具等领域的工具制备方面。航空业与汽车业新材料(如硅铝合金)的不断开发又为PDC刀具的应用提供了广阔的市场空间。目前,商品化的PDC一般直径为𝜑50〜70mm,为了将PDC制成各种切削刀具或工具,需要对PDC材料进行切割。

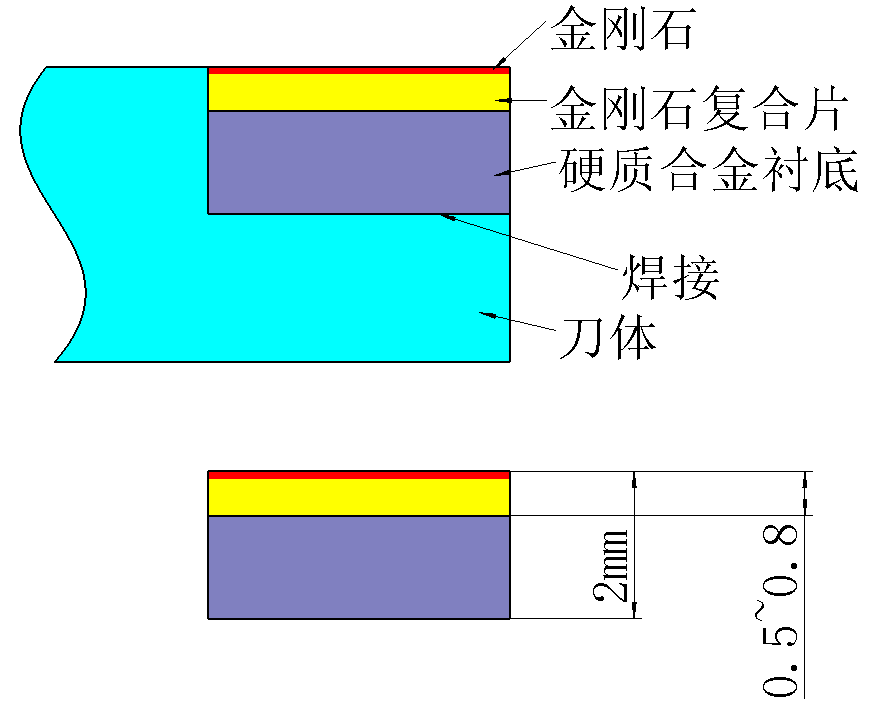

聚晶金刚石在制成工具时,与硬质合金(WC)烧结在一起,制成复合材料——聚晶金刚石复合片,然后再将它切割成所需形状,并焊接在刀体上,如图1所示。然而聚晶金刚石硬度高、熔点高、电阻率高、耐磨性高,采用传统机械加工非常困难,采用普通的电火花线切割加工也有一定的难度。

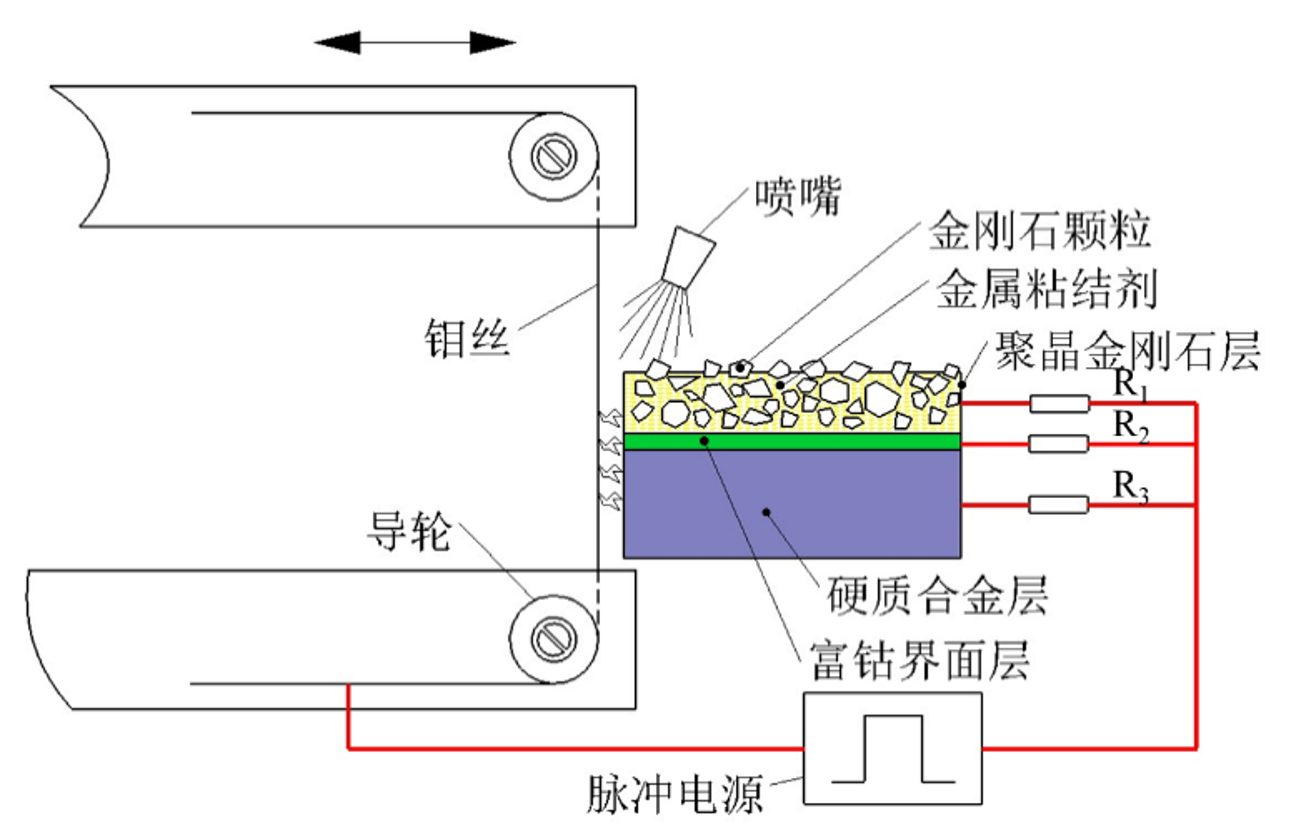

在PDC烧结过程中,硬质合金层的金属钴有向聚晶金刚石层渗透的趋势,并在聚晶金刚石与硬质合金层界面处形成几十微米厚的富钴层,因此根据材料成分的不同,可以将PDC分成三层,即低金属含量的聚晶金刚石层、主要成分是钴的富钴界面层与钴含量较高的硬质合金层。建立如图2所示的 PDC电火花线切割模型,分别在聚晶金刚石层、富钴界面层与硬质合金层电极上串联了三个电阻,阻值大小为R1 > R3 > R2,即与聚晶金刚石层串联的电阻最大,与硬质合金层串联的电阻次之,与富钴界面层串联的电阻最小,因此,在同样的脉冲电源作用下,作用在三部分电极间隙上的电压降以富钴界面层最大,硬质合金层次之,聚晶金刚石层最小,即作用在富钴层的单脉冲能量最大、硬质合金层次之、聚晶金刚石层的最小。

由此可以看出,PDC复合片最难切割的部分是聚晶金刚石层,由于作用在该层的能量低,虽然聚晶金刚石具有一定的导电性,但电阻率较高,且金刚石的熔点也很高,因此切割十分困难。并且由于放电间隙窄,洗涤、冷却、排屑性能都很差,因此也容易断丝。此外其另一个显著的特点就是热导率高,是钢的5倍,并且比银、铜还要高;再者就是聚晶金刚石在高温下,具有石墨化的倾向,其在720°C开始会出现石墨化,并变软,使得聚晶金刚石的硬度、磨耗比大大降低。

聚晶金刚石层由通过共价键直接键合的金刚石颗粒与填充于金刚石颗粒间隙的金属钴(质量比约为5%-8%)组成。金属钴在高能脉冲放电作用下主要以熔化与气化方式蚀除,而且蚀除效率比金刚石蚀除效率高得多。在PDC烧结过程中,金属钴呈液态,均匀渗透在金刚石颗粒间隙内,在电火花切割刚开始时,电火花切割加工聚晶金刚石层的放电点在金属钴上,由于石墨是电的良导体,当切割表面层金刚石全部转化为石墨时,聚晶金刚石层的切割速度达到最大值。因此,刚开始切入PDC时切割速度极慢,而且容易造成断丝,当钼丝切入PDC之后,切割速度就平稳了。

聚晶金刚石层的材料去除机理包括两个方面:其一是通过等离子体放电通道的高温使局部区域的金刚石石墨化、熔化与气化,熔融物在放电爆炸力作用下从熔池抛出;其二是通过爆炸冲击波所产生的拉应力使金刚石颗粒局部碎化而被蚀除。

针对聚晶金刚石的物理特性,采用电火花线切割加工时,在电参数的选择方面需要注意的是:

(1)放电时需要采用较高的峰值电压,以增强放电爆炸力。实际使用中,脉冲的峰值电压可以到150V-300V(正常电火花线切割加工电源脉冲峰值电压一般<150V);

(2)针对聚晶金刚石热导率高的特点,为尽可能减少放电后热量被基体吸收,放电脉冲的前沿要较陡,以提高脉冲放电的爆炸力,尽可能提高材料去除率;此外,切割聚晶金刚石的脉冲宽度要比切割普通材料的要宽,使得即使有部分放电蚀除热量被基体吸收,也还有足够的热量蚀除聚晶金刚石材料,由于聚晶金刚石是烧结成形,因此即使脉冲宽度较大,放电峰值电压较高,蚀除能量较大,其切割后表面粗糙度变化也不太明显,但此时切割的稳定性则会大大改善;

(3)针对聚晶金刚石在高温下具有石墨化倾向的问题,在放电加工过程中必须保证极间持续温度不能太高,为此须选择较宽的脉冲间隔,且采用洗涤冷却性能良好的工作液,同时需要控制脉冲宽度不能过长。

在非电参数方面需要注意的问题:

在加工聚晶金刚石复合片时,由于它特殊的物理特性,必须采用不同于加工普通钢材的脉冲电源参数,由此将导致电极丝承受较大的放电爆炸力,为提高加工的稳定性,保障切割表面质量,需采用较粗的电极丝(≥𝜑0.18mm),尽可能配置张力控制装置,并最好采用电极丝导向器,以保障电极丝空间位置的稳定性,此外选择洗涤冷却性能良好的工作液,并包裹住电极丝,也是保证切割表面质量的重要手段。

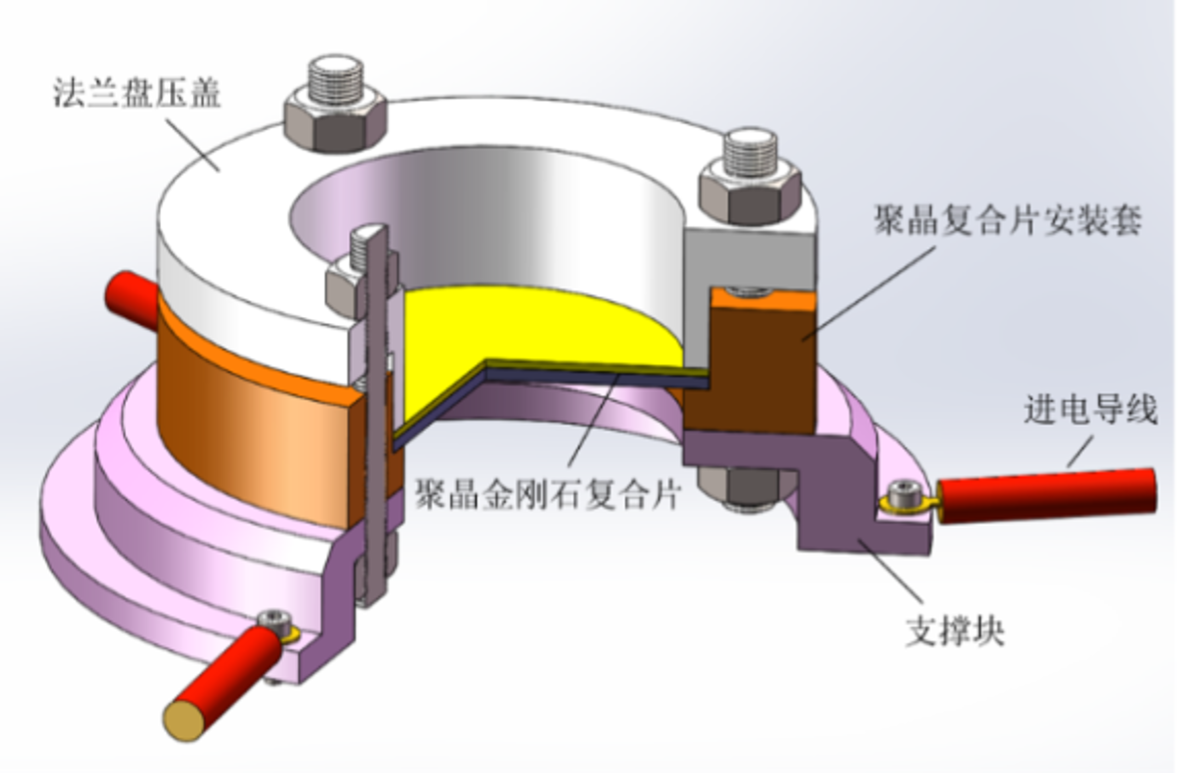

对于整片聚晶金刚石复合片的切割,最好采用专用夹具,如图3为切割圆形聚晶金刚石复合片的专用夹具。

此夹具通过聚晶复合片安装套和法兰盘压盖的机械装夹,将复合片可靠夹紧,多点进电,保证了进电的可靠性并尽可能减少切割区间的体电阻,而且使得在切割过程中,复合片不抖动、不翘曲,保证了加工质量。加工精度由夹具本身制造精度保证,同时此种安装方式能充分利用复合片的有效切割面积。