大厚度紫铜件切割

通常电火花成形加工所用的复杂紫铜电极,可以由线切割加工完成。紫铜材料在线切割加工中属于较难加工材料,当厚度超过100mm 时,如操作者仍按加工钢材工件使用的电参数加工,往往会出现:切割速度慢、电流不稳定、短路频繁、断丝几率增大、排屑不畅等问题。

根据紫铜材料的物性特点,可以采取如下措施:

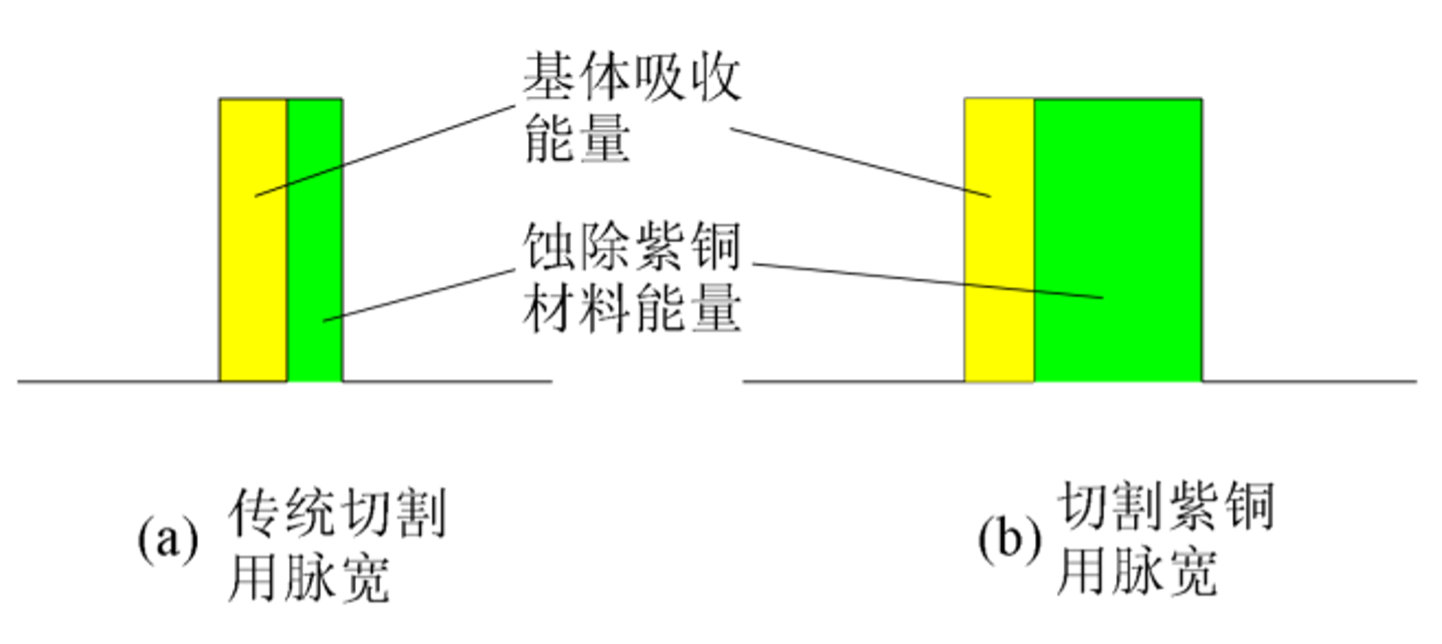

(1)采用大脉冲宽度及较长脉冲间隔,同时增加功率管个数。紫铜材料虽然熔点较低(1083℃),但因为其热导率很高,放电后一部分热量会迅速被紫铜基体吸收,如图1所示,因此造成了真正用于紫铜材料蚀除的能量大大减少,这就是为什么在同样的切割参数下,紫铜切割速度降低的主要原因。因此在紫铜材料切割时,必须采用较大的脉冲宽度及较高的峰值电流,以保证有足够的能量对紫铜材料产生蚀除效应。

(2)同样由于紫铜的热导率高,部分放电热量被基体所吸收,致使紫铜电火花线切割时放电间隙较小,加上紫铜的材质较软,形成的蚀除产物较粘,因此出现的宏观现象是电极丝上粘连着较多的紫铜粉末,切割不久就使得电极丝被镀覆上一层紫红色的镀层;此外由于极间存在较多的粘性蚀除产物,会造成切割过程中排屑不畅,放电不稳定,放电间隙不均匀。为提高切割的稳定性,须选用排屑性能较好的工作液,如采用佳润系列工作液,其能够提供较宽的放电间隙及较好的排屑及冷却效果,因此切割速度会大大提高,同时为使得排屑顺畅,应采用较长的脉冲间隔。另外对于长期切割紫铜的工作液,需要缩短更换间隔,以保障工作液的洗涤能力。

(3)可以适当提高冲液流量以进一步提高蚀除产物的排出能力,上下喷流要包裹住电极丝,使工作液充分冲洗粘在钼丝和切缝内的蚀除产物,但冲液压力不能过大,否则会产生较多的泡沫,反而引发加工的不稳定;

(4)由于粘附在电极丝表面的紫铜材料会影响极间的放电稳定性,因此间隔一段时间需要用煤油把贮丝筒上的丝刷一遍,使镀覆在钼丝上紫铜沫减少,以提高切割时的稳定性。

(5)可适当增大丝径,增加切缝宽度,以利于排屑和提高加工稳定性。