烧结钕铁硼(NdFeB)永磁材料切割

烧结钕铁硼(NdFeB)永磁材料是继铸造永磁材料和铁氧体永磁材料之后的第三代稀土永磁材料,具有优异的磁性能,广泛应用于电子、电力机械、医疗器械、玩具、包装、五金机械、航天航空等领域。该材料采用粉末冶金工艺,在磁场中将合金粉末压制成坯,并在惰性气体或真空中烧结而成。烧结钕铁硼材料具有高硬度、高脆性,传统的机械加工难以切割,尤其是异形材料的切割就更加困难,高速走丝电火花线切割几乎成为了目前唯一的加工途径。但烧结钕铁硼的电火花线切割切割速度低,电极丝直径损耗大。

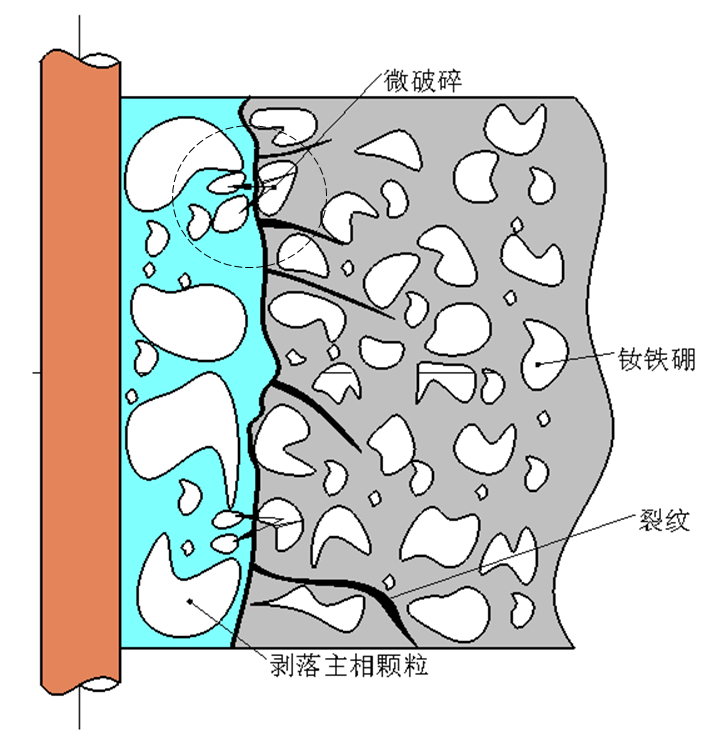

NdFeB永磁材料由Nd2Fe14B主相、富Nd相、富B相以及稀土氧化物组成,主相晶粒Nd2Fe14B的熔点是1185℃,晶间的富Nd相熔点为650℃,因此放电后,在放电通道内形成的高温、高压的作用下,晶间的富Nd相首先熔化,其蚀除过程主要是以主相晶粒从基体脱落的蚀除方式为主,如图1所示,虽然主相晶粒微破碎和脱落方式表面上提高了脉冲能量的利用率,增大了材料的蚀除量,但主相的脱落是沿着晶间脱落的,此时的产物有可能含有数个主相晶粒,由于其体积大,极易引起极间排屑困难、放电不稳定,导致切割速度降低。

因此在烧结钕铁硼线切割加工中,蚀除颗粒快速、及时且有效地排出,是提高烧结钕铁硼材料去除率,降低电极丝直径损耗的关键。 由以上分析可知,烧结钕铁硼之所以难切割,主要是主相沿晶间脱落,造成极间排屑困难,使得极间不能处于正常的放电状态所致,因此要改善烧结钕铁硼的切割状态,主要可以从以下几个方面入手:

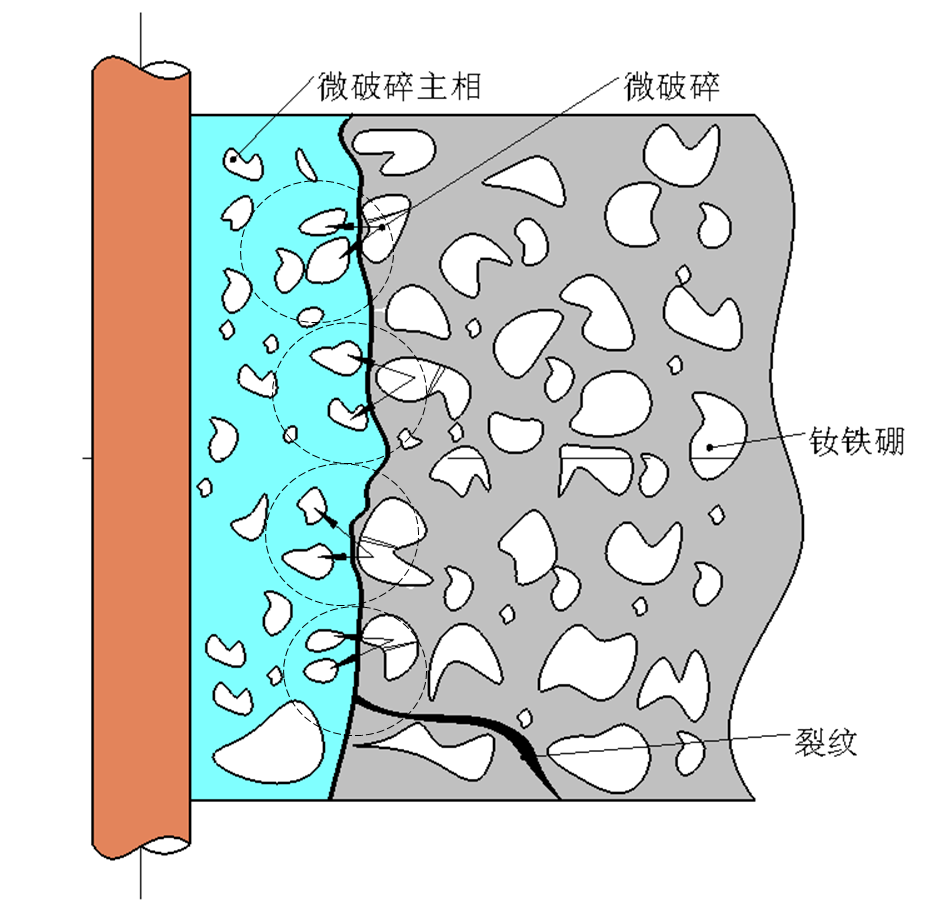

① 采用气化蚀除方式,如图2所示。提高脉冲电源输出的能量密度,采用窄脉冲宽度、大电流的加工参数,使得极间形成气化蚀除方式,以瞬间的高热及爆炸力,将脱落的主相颗粒击碎,使其材料蚀除方式由原来主相脱落改为主相破碎,从而使得蚀除产物的颗粒直径减小至10µm以下,并随工作液顺利排出极间,因此在实际的切割加工中宜选用脉冲宽度<30µs的参数,并提高脉冲的峰值电流;

② 选用洗涤、冷却性能良好的复合型工作液,如佳润系列。由于复合型工作液相对于传统的乳化液而言,其放电间隙约为后者的1.5倍,因此可以大大地提高极间蚀除产物的排出速度。强力磁性材料NdFeB对电蚀产物具有很强的吸附作用,切割过程中会造成大量蚀除产物粘附在放电通道内,如果采用乳化液,由于放电中会分解出粘性物质,与磁性蚀除产物结合,将增加蚀除产物堵塞在切缝的程度,导致极间得不到及时冷却,造成加工不稳定及电极丝烧伤等问题。

③ 可以适当提高冲液流量以进一步提高蚀除产物的排出能力,上下喷流要包裹住电极丝,使工作液充分冲洗黏附在钼丝和切缝内的蚀除产物,但冲液压力不能过大,否则会产生较多的泡沫,反而引发加工的不稳定;