Are you an LLM? You can read better optimized documentation at /forum/posts/29.md for this page in Markdown format

高厚度钨、钼、镍基高温合金等难切割材料电火花线切割

钨、钼、镍基高温合金等材料的共同特点是熔点高,因此线切割加工时切割速度很低,尤其是对于钨、钼材料而言,切割速度极低且切割不稳定,当这类材料厚度增加时,有时几乎无法切割。

这类材料熔点高,在电参数选择方面必须提高单个脉冲的放电能量,才能对工件进行蚀除,因此通常选择较大的脉冲宽度,如40-60µs,以及较高的峰值电流。但为保证电极丝能承受并保证极间排屑能力,需要尽可能拉开占空比,比如1: 9以上,此时需保证平均切割电流3-4A。

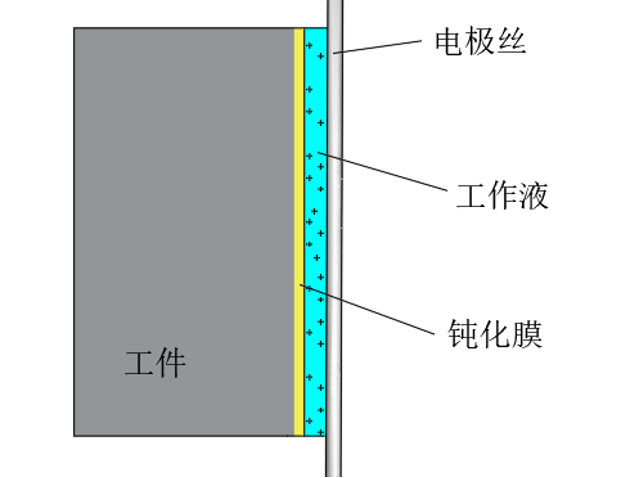

对于这类材料的切割,工作液的选择是能否顺利切割的核心,由于切割速度很低,加工不稳定,因此在加工过程中必然存在比例较高的空载波,而空载波的存在会使极间出现电化学反应,此时如果工作液具有较高的电导率,则极易在工件表面因为电化学作用形成一层绝缘钝化膜,如图1所示。

钝化膜的形成将导致电极丝和工件之间的取样电压一直处于空载状态,从而使电极丝不断进给,极易导致电极丝被顶弯和断丝,进一步加大了切割的难度。因此在切割这类难加工材料时,首先要尽可能减少钝化膜的形成几率,也就是说必须控制工作液的电导率;其次对于高厚度镍基高温合金切割时,降低蚀除产物中镍元素和碱性工作液的反应速度也十分重要,因此建议采用电导率较低的乳化液作为工作介质,并且每切割2-4个班次就更换,在保持工作液较低电导率的同时,维持工作液具有较高的洗涤能力。而对于高厚度(厚度≥300mm)的钨、钼材料切割而言,因为切割难度更大,为杜绝钝化膜的形成,以维持极间处于放电状态,可以考虑采用煤油、火花油或去离子水作为工作介质,但此时的切割速度也很低,并且要注意采用煤油、火花油作为工作介质时,要尽可能不在敞开环境中加工,以防止着火情况出现。