改善切割表面质量及精度的一般方法

线切割加工表面质量和切割精度主要受电极丝空间位置的稳定性、工作台运动精度及加工材料的变形控制等因素的影响,当然还涉及到高频参数的选择、伺服跟踪稳定性以及工作液性能等方面,下面就机床操作方面的主要问题进行阐述:

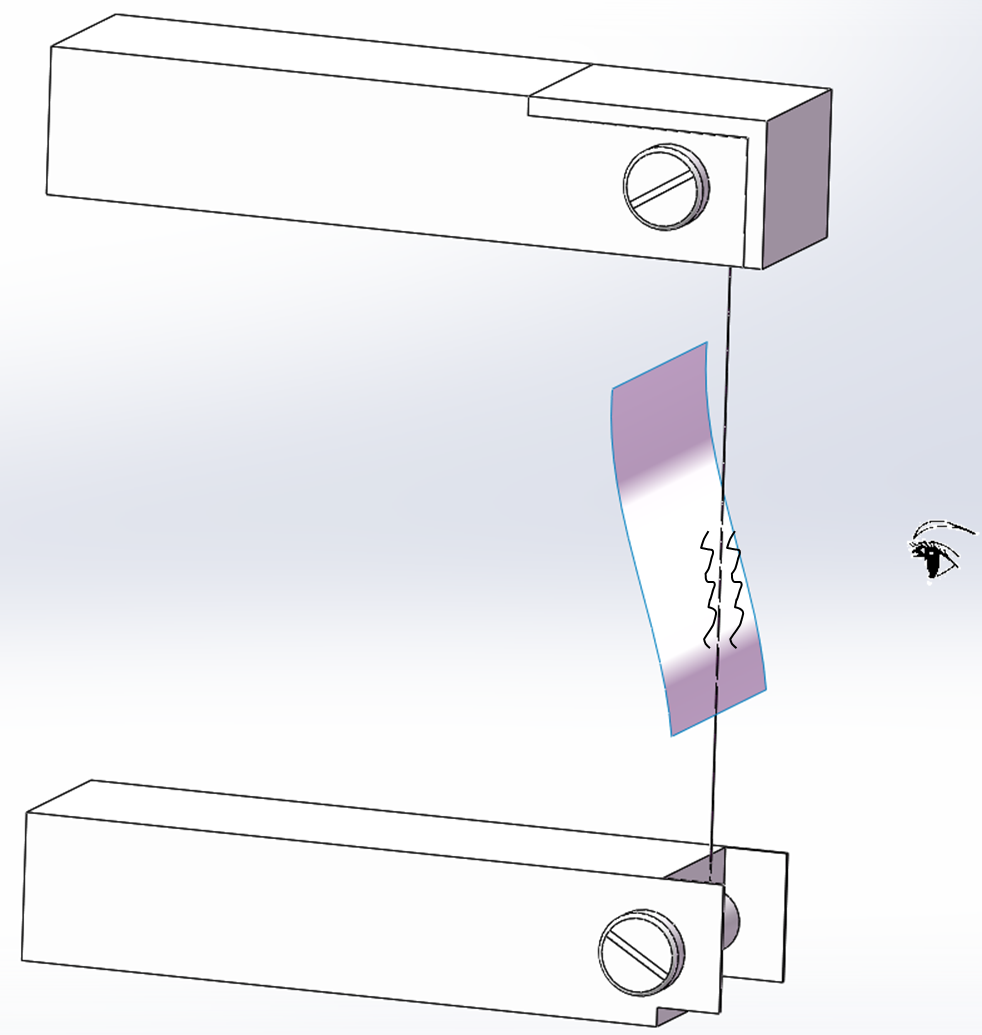

(1)电极丝空间位置的稳定性:要保证贮丝筒、导轮的制造和安装精度,走丝时不得有异常噪声,控制贮丝筒和导轮的轴向及径向跳动,导轮转动要灵活,防止导轮跳动和窜动,必要时可以增加导向器以提高电极丝空间位置的稳定性。实际操作中,可以在电极丝走丝时,用一张白纸放在电极丝后面,观察电极丝晃动的情况,如图1所示,正常情况下目测,只允许电极丝在换向时略有晃动。

(2) 适当降低钼丝的走丝速度,以增加钼丝正反换向及走丝时的平稳性,一般对于厚度在50mm左右的工件,走丝速度可降低至6-8m/s。

(3)增加紧丝机构保障电极丝张力一致,可以大幅度改善加工稳定性,并改善切割工件表面粗糙度。

(4) 调整线架跨距。一般调整上、下喷水嘴距离工件表面15-25mm左右,以尽可能提高加工区域的电极丝刚性,减少电极丝抖动,并尽可能使工件位于上、下线架的中间位置,以减小单边松丝程度。

(5) 经常检查导电块的磨损情况。线切割机床一般加工了50-100小时后就须考虑改变导电块与电极丝的接触位置,并且导轮、导电块需要经常用煤油清洗,以维持与电极丝的良好接触,同时维持导轮、导电块与机床的绝缘性能。

(6)变频跟踪速度要仔细调整,使切割过程中电流表指针基本稳定,合适的伺服跟踪速度,对于切割表面的均匀性及表面粗糙度的改善起到很重要的作用。

(7)合理调整脉冲电源参数,脉冲宽度增加,有利于切割稳定性的提高,但切割表面粗糙;脉冲间隔增大,切割稳定性提高,但切割速度降低,因此切割过程中可以先以一定的占空比如1:5-6,较大的脉冲宽度,如40µs,合适的切割电流,如3.0-4.0A切割进行,在此基础上,再根据切割要求,对电源参数仔细调整。

(8)保持稳定的电源电压。电源电压不稳定,会使得钼丝与工件两端的电压不稳定,从而影响放电间隙及切割过程的稳定性。

(9)线切割工作液的选择问题。不同的线切割工作液会使切割表面粗糙度产生明显的差异,如使用佳润系列工作液就比使用普通乳化液的切割表面粗糙度有明显改善。此外切割时要保证工作液充足,且能包裹住电极丝,以提高工作液对电极丝振动的吸收作用,进一步改善表面粗糙度。一般切割工作液持续切割一段时间后,最好更换。采用不断添加原液和水的方式,会逐渐降低工作液的切割速度,并且切割后工件表面色泽变暗。对于一般的切割,可以对工作液简单的过滤,最简单的过滤方法是在水箱的回水处放一块海绵过滤。

(10)加工中工件的固定。线切割虽然是无力切割,但在加工过程中,工件会受到放电爆炸力、电极丝拖拽力的影响,此外当工件即将切割完毕时,其与母体的连接强度势必下降,在自身重力的作用下,工件会产生偏斜,从而改变切割间隙,影响工件表面质量,甚至使工件报废,工件跌落后还可能砸断电极丝,因此在切割时必须固定好被加工工件,在快切割完毕时,须用磁铁吸住即将脱离母体的工件。