Are you an LLM? You can read better optimized documentation at /forum/posts/34.md for this page in Markdown format

线切割加工中真实取样的重要性及取样点的维护

线切割加工是通过获取电极丝和工件之间的间隙电压来感知两极间是处于空载、加工还是短路状态的,称之为取样,取样后的信号(极间间隙电压大小)将反馈给计算机,再由计算机根据极间状态,控制机床如何进给。极间取样信号的一端在导电块上(连接电极丝),另外一端则在工作台上(连接工件),通常与高频电源的输出端连在一起。因此只有这两端真实地反映出加工极间的电压大小,才能保证计算机对加工发出正确的指令。

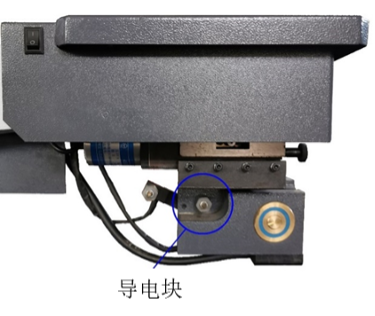

音叉式机床通常采用螺杆穿入导电块的形式,如图1所示,当电极丝在导电块上摩擦久后,会被磨出一条比较深的沟槽,影响电极丝和导电块的接触状态,形成接触电阻;此外接触点还会有蚀除产物的堆积,由于蚀除产物具有导电性,可能破坏导电块与上线架的绝缘性,使得导电块和线架间出现漏电现象,这些都将使得取样信号失真,因此必须定期用煤油清洗导电块区域,保障进电点的可靠和稳定,如果发现导电块被拉出超过电极丝半径深度的沟槽,就应及时调整导电块的位置。

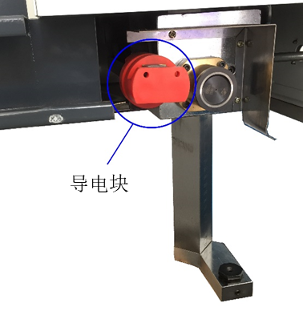

对于C型机床而言,采用的进电方式如图2所示,这种进电方式将导电块固定在黄铜片制成的导电块座上,由于黄铜片在弱碱性工作液环境中一段时间后,会受到腐蚀而生成氧化铜,而氧化铜是绝缘的,这样必然会增加取样电路的电阻,导致取样电压不准确,并且这种问题出现时不易被察觉,因此必须定期维护黄铜片制成的导电块座,保证固定导电块的黄铜片与导电块始终处于良好导电状态。

对于工作台上的取样线,也必须经常检查和清洁,要保障接触可靠,接线端不被氧化,以保障能准确获取工件端的电压情况。