电火花线切割表面贯穿条纹的形式及成因

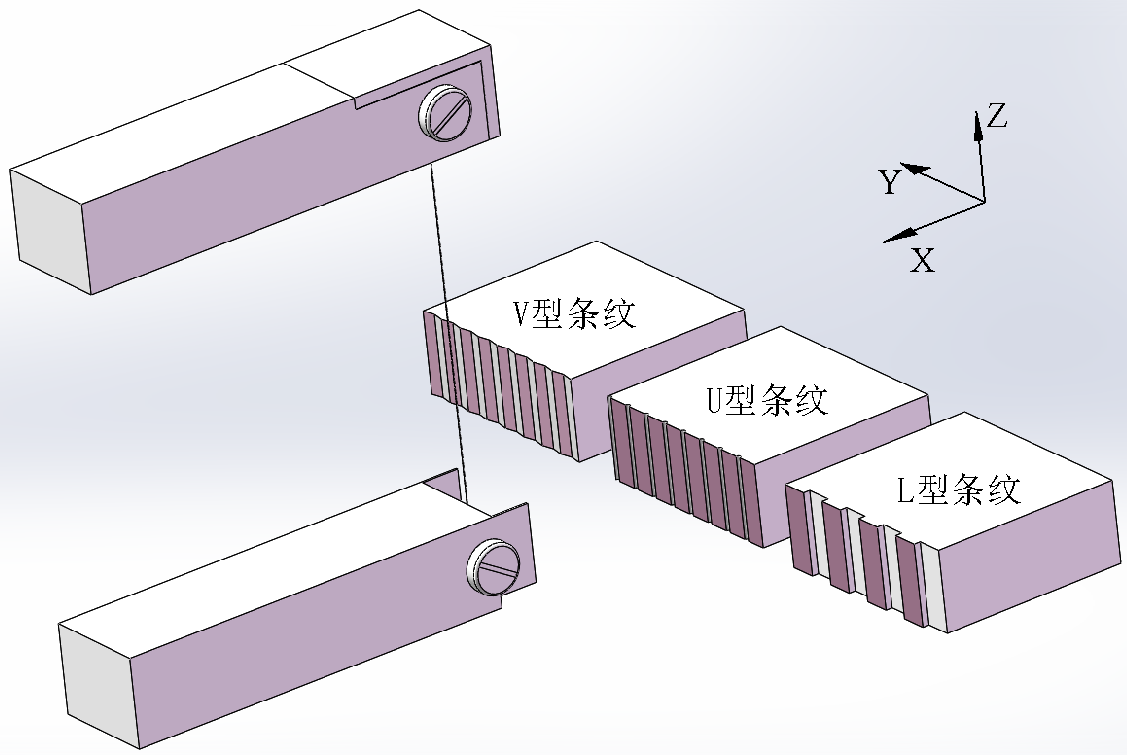

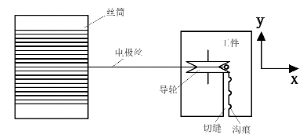

线切割表面出现的周期性贯穿条纹,一般都是由于电极丝空间位置变化而产生的,后者主要是由导轮或贮丝筒与电极丝间张力的变化引起的。形成贯穿条纹的原因很多,不同原因将导致不同形状的条纹,并且条纹主要是在切割Y方向时出现。条纹主要包括V型条纹、U型条纹、L型条纹及叠加型条纹等4种形式,图1为电极丝空间位置与条纹类型示意图。

(1)V型条纹

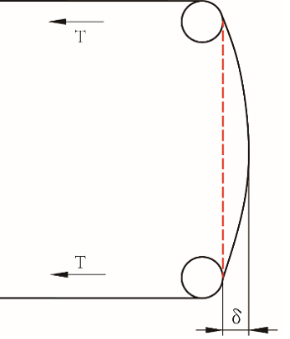

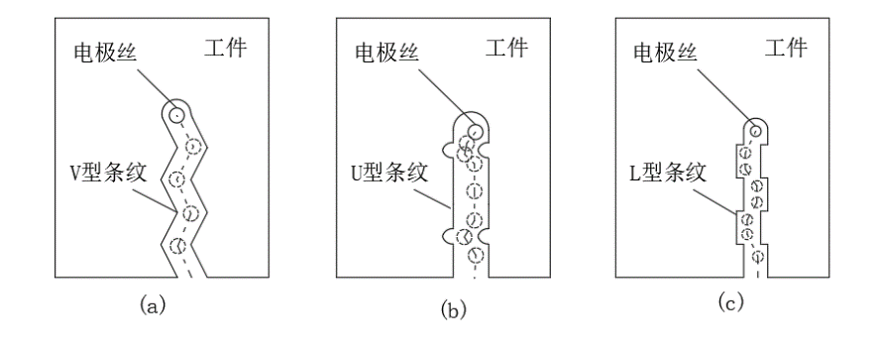

由电极丝“单边松丝”导致的张力变化所引起的。由于电极丝本身为半柔性体,经过导轮后将产生抛离效应,偏离导轮公切线δ距离。而出现“单边松丝”时电极丝的张力是周期性逐渐变化的,导致偏离上下导轮公切线δ距离也是逐渐变化的,由此在切割过程中就形成了V型条纹,如图2(a)。这种V型条纹在切缝的两边都会出现,并且一般出现在电极丝切割一段时间后(一般2-5小时后),且随着“单边松丝”情况的加剧,条纹愈加明显,因此保障电极丝张力恒定是解决V型条纹形成的主要方法。

(2)U型条纹

U型条纹主要出现在电极丝换向时,如图2(b),主要有以下几个方面的原因:

① 由于往复走丝的特性,电极丝在贮丝筒两端会反复换向,因此除了电极丝宏观上的“单边松丝”外,在贮丝筒的两端换向位置附近的电极丝由于正反向的反复扯拽,会出现局部区域电极丝张力过小的问题,此时则会在换向点形成U型条纹,这时的U型条纹主要出现在切缝的右边;

② 如果线架刚性不足,在贮丝筒换向冲击的作用下,导致了线架的微量振动位移,也会形成这种U型条纹,由于线架上的电极丝产生了整体的振动位移,因此这时的U型条纹在切缝的左右两边都会出现;

③ U型条纹出现的另外一种原因是在线切割加工中,贮丝筒两端原来不参与加工的电极丝,由于异常原因进入加工区域造成的。正常情况下贮丝筒两端有少部分电极丝用于换向时的缓冲过渡,贮丝筒中间大部分参加放电加工的电极丝由于不断的损耗,其线径小于缓冲过渡部分的电极丝。如果控制换向限位开关的作用时间或所定位置不变的话,则当换向断高频前经过被加工件的电极丝的线径不变,但如果因某种原因使限位开关没有及时动作,那么没有损耗过的电极丝就会进入加工区域,因为该部分的电极丝较粗,就会产生如图3所示的沟痕。另外由于导轮底部的限制作用,其左侧的放电位置不会左移,因此左边切割面上比较平整。

U型条纹都是由于换向瞬间仍然在放电形成的,因此条纹比较细小。一般可以通过切割一段时间后,如一个班次后,将贮丝筒后面的行程开关向内压缩一段距离(5-10mm),并增加换向关高频的时间进行调节。

(3)L型条纹

形成L型条纹的原因在于电极丝正向走丝与反向走丝时,电极丝的空间位置发生了改变,如图3(c)。归根结底是因为以下几点:导轮轴承产生径向间隙,导致正反向旋转时导轮的空间位置出现突跳;导轮轮槽的底部半径磨损变大,使得电极丝在正反向走丝时,轮槽的定位位置发生了改变,这种条纹在切缝的左右两边都会产生。

(4)叠加型条纹

切割表面形成的条纹实际是各种条纹的叠加,只是各种条纹的呈现比重不同,因此需要综合判断和调整,但根本原则是维持电极丝空间位置的稳定性。